欢迎进入河南鑫工智能装备制造有限公司网站!

行业知识

专注输送提升设备一站式服务商

Z 型与垂直斗式提升机咋选?3 大核心差异,选错多花 10 万冤枉钱

在工业物料输送领域,Z 型提升机与垂直斗式提升机是两类常见设备。它们的核心功能都是实现物料的垂直或倾斜输送,但在结构设计、运行特性和适用场景上存在差异。本文将从三个维度解析二者的区别,并结合实际应用案例,为设备选型提供参考。

一、结构设计:从 “直线输送” 到 “折线布局” 的差异

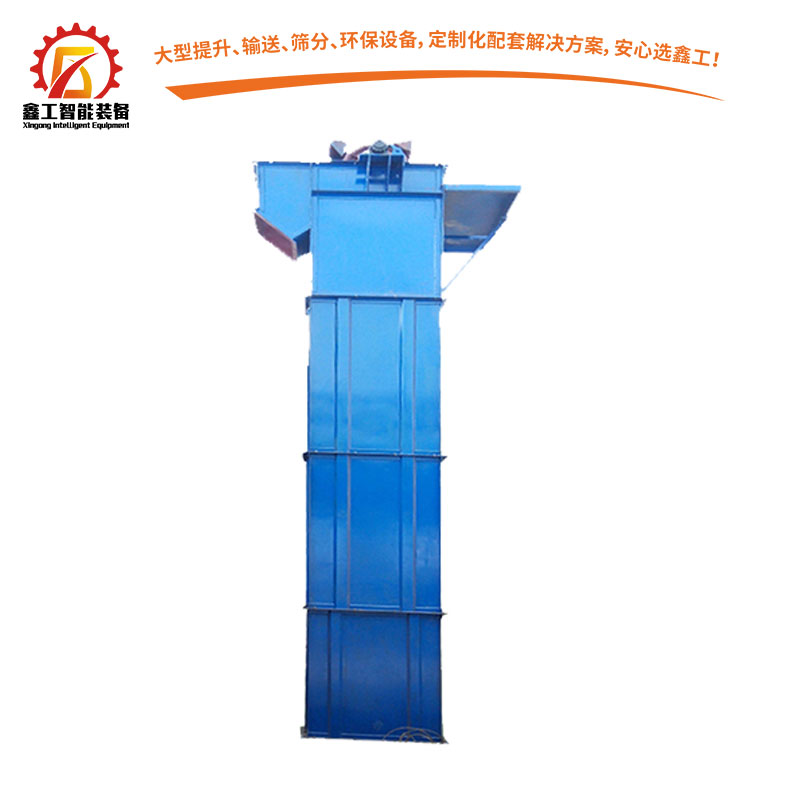

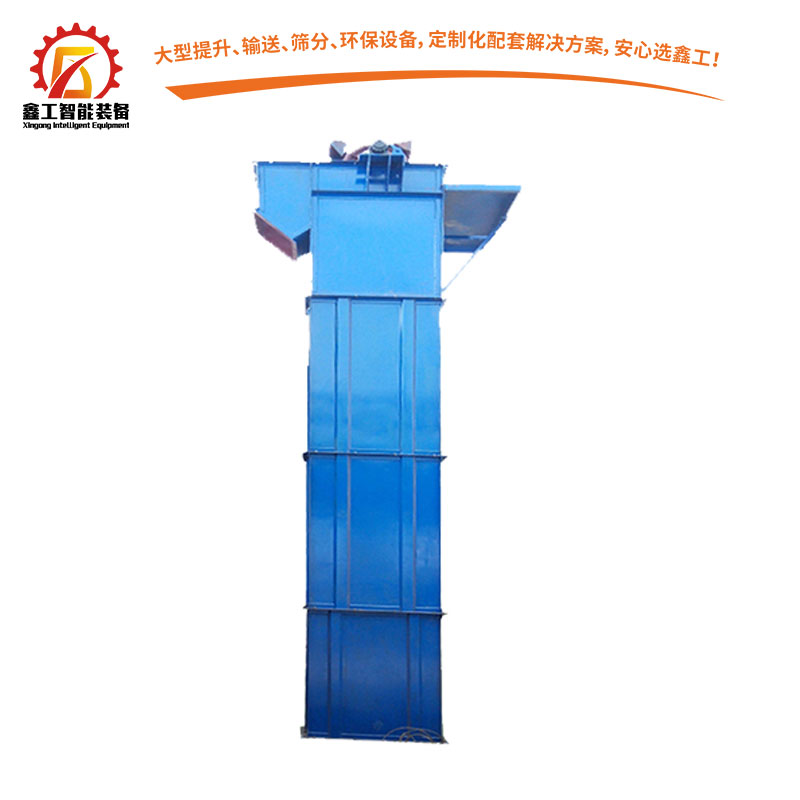

垂直斗式提升机的结构相对简单,主要由料斗、牵引构件(链条或皮带)、机壳、驱动装置和张紧装置组成。料斗均匀固定在牵引构件上,沿着垂直方向的机壳内循环运动,通过料斗舀取物料后向上提升,到达顶部后通过重力或离心力将物料卸出。这种结构决定了它只能进行垂直或接近垂直(通常倾斜角度大于 70°)的输送,输送路径为直线型。

Z 型提升机则采用模块化设计,由提升段、水平段和转向段组成,整体呈 “Z” 字形布局。它通过输送带或链条带动刮板或托盘运动,物料在托盘上随输送带完成水平输送、垂直提升和再次水平输送的过程。转向段采用圆弧过渡设计,避免物料在转向时发生掉落或破碎。这种结构使其能够调整输送角度(30°-90° 均可),并实现水平与垂直输送的衔接,输送路径为折线型。

某电子元件厂需要将芯片从一楼仓库输送到二楼装配线,由于车间内设备布局紧凑,垂直斗式提升机的直线输送路径会与现有流水线冲突。而 Z 型提升机通过 “水平进 - 垂直升 - 水平出” 的布局,避开了障碍物,仅占用 3 平方米的地面空间,解决了场地受限问题。

二、运行特性:物料处理方式的不同

垂直斗式提升机在输送过程中,物料与料斗、机壳之间存在一定的摩擦和碰撞。对于颗粒状或块状物料,这种碰撞可能导致物料破碎。其输送速度通常在 1-2m/s,依靠离心力卸料时,物料的冲击力较大,容易产生粉尘。此外,由于料斗是连续运动的,当物料粘性较大时,容易在料斗内残留,需要定期清理。

Z 型提升机的运行速度相对较慢(0.5-1m/s),物料在托盘上平稳输送,摩擦和碰撞较少。转向段的圆弧设计和缓速运行特性,能减少物料的破碎率。同时,其全封闭的机壳设计可以降低粉尘外溢,改善车间工作环境。对于粘性物料,部分 Z 型提升机还可配备刮板清扫装置,减少物料残留。

在某糖果厂的巧克力球输送环节,使用垂直斗式提升机时,巧克力球的破碎率为 3.5%,车间粉尘浓度为 6mg/m³。更换为 Z 型提升机后,破碎率降至 0.8%,粉尘浓度控制在 2mg/m³ 以下,减少了原料浪费,改善了生产环境。

三、适用场景:物料特性与生产需求的匹配

垂直斗式提升机的特点是输送量大、提升高度较高。它的单机输送量可达每小时数百吨,提升高度能达到几十米,适合输送大量的块状、颗粒状物料,如矿石、煤炭、水泥等。在矿山、建材等行业,由于物料输送量大、提升高度较高,垂直斗式提升机应用较多。

Z 型提升机则适用于输送易碎、易损、怕污染的物料,如食品、医药、电子元件等。它的输送量相对较小,一般每小时几十吨,但能较好地保护物料的完整性。同时,其灵活的布局使其适合在空间有限、需要多段输送的车间内使用,如食品加工厂的生产线、电子厂的装配车间等。

某医药企业在输送药用胶囊时,由于胶囊易碎且对卫生要求高,选择了 Z 型提升机。该设备将胶囊的破碎率控制在 0.1% 以下,通过全不锈钢材质和 CIP 清洗系统,满足了医药生产的卫生标准。而在某煤矿的原煤输送中,垂直斗式提升机凭借每小时 500 吨的输送量和 30 米的提升高度,满足了生产需求。

通过以上分析可以看出,Z 型提升机和垂直斗式提升机各有特点。在选型时,应根据物料特性(如硬度、粘性、易碎性)、输送量、提升高度、场地空间以及生产环境要求等因素综合考虑,选择适合的设备,以提高生产效率,降低运营成本。

返回顶部

扫一扫 关注我们